Содержание статьи

Современное токарное производство давно перешло на получение резьбы посредством использования сменных резьбовых пластин, а не напаек, как это было ранее.

Выбирая такое технологическое решение, производство получает комплекс преимущественных характеристик:

- повышенную производительность за счет экономии времени;

- сокращение расходного бюджета на пополнение дополнительного инструмента;

- повышение показателей качества резьбы.

Пластины резьбовые универсальны как для использования на механических станках, так и на станках с блоками ЧПУ, то есть числовым программным управлением.

Виды резьбовых пластин

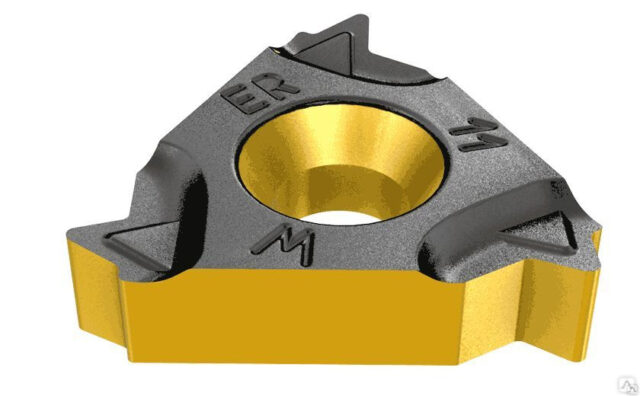

Производственники знают, что классификация резьбовых пластин многообразна, так как токарные пластины подразделяются:

- по профилю, то есть по форме режущей кромки пластины, которая определяет геометрию резьбы;

- по единицам измерения, например, метрическая, дюймовая и так далее;

- по форме режущего зуба пластины, как то треугольная, трапециевидная, полукруглая и далее;

- по размеру шага;

- по направлению винтового вектора;

- по расположению на рабочей заготовке;

- по назначению.

Все данные, как эти, так и дополнительные, указаны в маркировочном поле токарной пластины и вполне понятны для специалиста. За последние несколько лет на рынке инструментов и навесного оборудования появилось большое количество новых производителей. О компании, которая под брендом AEMCI объединила международные азиатские компании, профессионалы оставляют только положительные рекомендации.

Основные рекомендации для работы

Во-первых, необходимо сделать правильный выбор токарной пластины сообразно индивидуальным производственным задачам.

Во-вторых, важно верно оценить вводные данные, которые окажут влияние на итоговый результат работы.

Знать исходные данные про рабочую заготовку:

- гибкость материала к процессу обработки;

- твердость материала;

- размерные показатели;

- тип стружки.

Установить требуемый тип резьбы:

- наружная или внутренняя;

- профиль;

- шаг резьбы.

В-третьих, при существующих методах врезания квалифицированный специалист подбирает оптимальный вариант для конкретной работы: радиальное врезание, боковое или иное.

В-четвертых, при повторном прохождении следует уменьшать глубину врезания, иначе в разы увеличится усилие врезания и толщина стружки.

В течение всего рабочего процесса следует контролировать шаг резьбы и размерность заготовки, в частности диаметр. Если при работе стружка плохо отходит, то стоит изменить температуру, уменьшив скорость вращения или глубину врезания.